|

Lựa chọn máy cưa cắt ống

Các phương pháp cắt ống - ứng dụng, ưu và nhược điểm

Các nhà gia công ống sử dụng nhiều phương pháp như cưa, cắt trên máy tiện, cắt quay, cắt xén, cắt với lưỡi kép, và cắt laser để cắt ống dài thành từng đoạn ngắn hơn để sử dụng trong chế tạo. Không có một phương pháp nào là tối ưu duy nhất để cắt nhiều loại ống khác nhau.

Ngoài ra, sự phát triển mở rộng về các sản phẩm liên quan đến ống đã yêu cầu các nhà gia công chế tạo phải tăng năng suất và tự động hoá các hoạt động cắt.

Việc lựa chọn 1 hệ thống cắt ống phụ thuộc vào các yêu cầu ống:

- Sản lượng yêu cầu?

- Chất lượng hoàn thiện được yêu cầu cho sản phẩm ống cắt

- Vật liệu ống được cấp ở dạng nào? Chiều dài ngẫu nhiên hay ở dạng cuộn?

- Ống được sản xuất trong nhà hoặc cung cấp từ một nhà sản xuất bên ngoài?

- Phần ống sẽ được chế tạo hoàn toàn trong xưởng, hoặc nó sẽ được gửi đến một nhà gia công khác để hoàn thiện?

Cưa

Cưa là một trong những phương pháp linh hoạt và được chấp nhận rộng rãi nhất để cắt ống. Cưa phù hợp cho sản xuất nhỏ

Một cưa nguội thường cắt một ống tại một thời điểm, tuy nhiên, nó có thể cắt một bó ống có đường kính nhỏ cùng một lúc.

Vấn đề quan trọng nhất trong ứng dụng cưa là dùng đúng lưỡi cưa cho ống được cắt. Trong tất cả các ứng dụng cưa, số răng cần thiết trên lưỡi dao được xác định dựa trên số lượng răng tiếp xúc tối đa với các ống trên vòng cung cắt. Số răng quá ít tiếp xúc với ống làm giới hạn tốc độ sản xuất và gây rung động. Số răng quá nhiều tiếp xúc với ống làm cho phoi cắt bị kẹt vào răng, có thể gây ra hiện tượng vỡ răng, lưỡi dao.

Hai loại máy cưa thường được sử dụng là cưa nguội và cưa lọng

Về nguyên tắc, cưa nguội cũng giống như tiện và phay. Kim loại được loại bỏ bằng cách cắt với răng càodương. Thiết kế của lưỡi cưa cho cưa nguội thường là dạng răng thường, nhưng những răng khác cũng được sử dụng. Trên các ống thành dày, cần vát mép để loại bỏ phoi. Vùng cắt được làm mát bằng cách bôi trơn với nhũ tương dầu hòa tan hoặc dầu tổng hợp trực tiếp vào khu vực cắt. Hệ thống chảy tran có thể được sử dụng để cung cấp một lượng lớn nước làm mát, cần thiết cho các ứng dụng thành ống dày.

Quá trình cưa nguội đã được dùng cho nhiều loại máy, với các mức độ năng suất khác nhau. Một đầu cưa đơn cắt một ống trong 1 lần gia công, nhưng nó có thể cắt một bó ống có đường kính nhỏ cùng một lúc (xem hình 1). Máy cưa nhiều đầu có thể có đến 12 đầu cưa cắt ống thành nhiều phần nhỏ (xem hình 2).

Lợi thế của cưa nguội:

- Loại cưa 1 đầu có chi phí tương đối rẻ.

- Cưa nhiều đầu có năng suất cao.

- Có thể cưa ống hình vuông, hình chữ nhật, cũng như hình tròn

- Có khả năng cưa cả ống mỏng và dày

- Cưa vật liệu từ thép mềm đến thép không gỉ.

- Đặc biệt cưa một đầu có thể cắt góc và cắt xiên

- Các đầu ống khi cưa có chất lượng hoàn thiện tốt nếu lưỡi cưa sắc –giảm thiểu ba vớ và biến dạng - Có thể cưa một bó ống có đường kính nhỏ cùng một lúc.

- Một số cưa có thể cưa 2 ống đường kính ngoài 1,25-in tại một thời điểm.

Nhược điểm của cưa nguội:

- Do toàn bộ vật liệu ở vết cưa bị phay thành mạt phoi nên có thể gây ra trầy xước hay các vấn đề khác trong quá trình đóng gói hoặc các hoạt động tiếp theo.

- Có thể cần làm sạch ống

- Trên cưa nhiều đầu dung sai về độ dài có thể khó duy trì.

- Trên cưa nhiều đầu, thời gian chuyển đổi độ dài phần ống cưa và thay lưỡi dao có thể lâu, tùy thuộc vào số lượng của cưa đầu sử dụng.

- Cần thường xuyên mài lưỡi khi cắt các vật liệu nhất định do đó có thể làm giảm năng suất sản xuất. - Khi lưỡi cưa bị mòn, có thể gây ra ba vớ trên đầu ống được cưa

- Ống rất mỏng có thể bị méo

Cưa lọng

cưa lọng phù hợp để cắt 1 bó ống thành các đoạn ống ngắn hơn. Nó có thể cắt một bó lớn, lên đến 40 x 40 in các ống dày vuông và chữ nhật. Không có phương pháp nào tốt hơn để làm điều này một cách hiệu quả hơn. Tuy nhiên, các ống có xu hướng xê dịch trong quá trình cắt bó, gây ra đầu cắt không vuông góc. Ống tròn có thể quay trong chu kỳ cắt, do đó, có thể là cần thiết để hàn bấm các đầu ống để ngăn chặn các ống chuyển dịch và quay. Điều này có thể tốn thời gian và lãng phí.

Cưa lọng ít hữu dụng trong việc cắt một ống duy nhất, mặc dù một số cưa lọng đầu đơn có thể cắt xiên 1 ống. Máy này thích hợp nhất để cắt đường kính ngoài lớn hơn 5” và thành ống dày.

Lợi thế của cưa lọng:

- Cắt một bó nhiều ống.

- Cắt góc và cắt xiên trên các đầu cưa đặc biệt

Nhược điểm của cưa lọng:

- Việc hàn bấm 1 đầu của bó ống có thể cần để ngăn chặn các ống chuyển dịch và quay.

Cắt trên máy tiện

Hai dạng cắt tiện được dùng để cắt ống.

Máy cắt tiện này quay đầu cắt quay xung quanh một ống đứng yên. Nó có thể cắt một phần và sau đó thực hiện vạt cạnh từ bên trong và bên ngoài

Máy tiện tiêu chuẩn đã được sử dụng trong nhiều thập kỷ. Một ống được kẹp thông qua một mâm cặp, ống được quay, và dụng cụ cắt (dạng insert) được gắn trên một bộ phận trượt trên đường ống.

Bởi vì ống quay, chiều dài của nó không thể vượt quá 20 ft. Giới hạn chiều dài có thể làm chậm tốc độ sản xuất.

Một loại máy tiện khác (máy tiện xoay) quay đầu cắt xung quanh một ống cố định (xem hình 3). Có thể có 4 đầu cắt gắn trên đầu xoay này. Loại máy này có thể cắt và thực hiện vạt bên trong và bên ngoài. Adapter tùy chọn cho phép vát bên trong và bên ngoài trên mặt sau của từng phần.

Ứng dụng duy nhất của máy tiện là cắt ống tròn. Thông thường, nó được sử dụng để cắt ống thép cường độ cao, vách ống dày cho các phụ tùng như bạc lót ( thép 52.100 ) và hộp túi khí và vật liệu như titan và hợp kim INCOLOY ® cho phụ tùng như trục ô tô.

Ưu điểm máy tiện cắt:

- Cắt tất cả các vật liệu loại nhẹ và thép không gỉ; bằng nhôm; đồng; đồng; và cường độ cao, thép hợp kim thấp (HSLA).

- Cắt ống đường kính 0,375 đến 8,00in. Và vách dày 0,020 0,500 in

- Có thể cắt với độ hoàn thiện chính xác trong một lần vận hành

- Có thể trang bị CNC

- Dụng cụ inster Carbide tạo điều kiện cho việc thay dụng cụ nhanh chóng.

- Quá trình cắt sử dụng nước làm mát dạng sương mù hay khô do đó không cần hệ thống lọc cho chất làm nguội.

Nhược điểm của máy tiện cắt:

- Hệ thống tự động hoàn toàn tương đối đắt.

- Thời gian chu kỳ là tương đối chậm.

- Biên dạng ống có thể cắt được giới hạn cho ống tròn.

- Cắt ống độ dài ngắn khi sử dụng máy tiện cắt tiêu chuẩn.

- Phần ống cắt cần phải được vát cạnh để tránh biến dạng đường kính trong.

- Dụng cụ cắt dạng insert tạo ra một số lượng đáng kể mạt phoi.

Cắt xoay hay cắt ống dạng vòng

Ống này được đặt ở vị trí trên các con lăn trong khi một lưỡi cắt quay (bánh xe) quay khi nó cắt vào ống.

Máy cắt ống dạng vòng hay cắt ống xoay đã được sử dụng trong ngành công nghiệp trong hơn 50 năm. Ban đầu nó được sử dụng trong ngành công nghiệp ống nhôm để cắt ống điều hòa không khí. Khi công nghệ đã tiên tiến, phạm vi của nó đã được mở rộng cho tất cả các loại nguyên vật liệu và sản phẩm.

Cắt ống xoay hay cắt ống dạng vòng liên quan đến việc cắt ống tròn bằng cách sử dụng một lưỡi cắt quay xung quanh chu vi ống (xem hình 4). Ống này được đặt trên các con lăn sao lưu trong khi lưỡi dao quay thì nó cắt vào ống.

Bởi vì không có rãnh cắt hoặc các mạt thép được tạo ra, không có vật liệu bị mất đi. Thay vào đó, vật liệu ống được dời-đẩy về phía mỗi bên mặt của lưỡi dao cắt. Đây là lý do tại sao một góc nhỏ được tạo ra ở đầu ống cắt. Một phần vật liệu được đẩy vào đường kính trong của ống và một phần được đẩy ra đường kính ngoài, tạo ra một sự phình nhẹ ở đầu ống cắt.

Phương pháp này là thích hợp để cắt các phần ống thẳng 20 - đến 25-ft, hoặc cắt một ống dạng cuộn, có thể được tháo cuộn và nắn thẳng trong quá trình cắt.

Các ứng dụng chính cho các phương pháp cắt ống xoay hay cắt ống dạng vòng là gia công chế tạo ống nhôm cho hệ thống điều hòa không khí của ô tô, các hệ thống vận chuyển chất lỏng của ngành ô tô, cắt ống đồng cho ngành ống gió và điều hòa không khí HVAC, và ở một mức độ nào đó, các bộ phận bằng thép carbon nói chung.

Máy cắt ống xoay hay cắt ống dạng vòng truyền thống có xu hướng để làm sai lệch đường kính trong ống. Công nghệ cải tiến đã được phát triển để cố gắng cải thiện chất lượng cắt và giảm độ méo ID.

Lợi thế của máy cắt ống xoay/máy cắt ống dạng vòng

- Không có tiêu hao vật liệu cắt.

- Không có ba vớ đáng kể.

- Không có rãnh cắt hoặc mạt thép được tạo ra

- Có thể được tích hợp với các hoạt động phụ như soi rãnh và vát mép

- Có thể đạt được năng suất cao trong việc cắt các đoạn ống ngắn.

- Cắt vật liệu mềm như nhôm và đồng.

- Cắt ống cuộn hay ống nắn thẳng.

Nhược điểm của máy cắt ống xoay/máy cắt ống dạng vòng :

- Có thể gây ra mỏi kim loại ở hai đầu cắt, có thể gây phương hại đến vận hành tiếp theo.

- Biên dạng ống có thể cắt được giới hạn cho ống tròn.

- Đầu ống cắt không vuông góc. Có thể tạo ra cạnh bị vạt ở đường kính ngoài, và ba vớ cũng như biến dạng nhẹ ở đường kính trong ống.

- Tuổi thọ công cụ ngắn khi cắt vật liệu cứng.

Máy cắt với hỗ trợ xén

Vật liệu được cắt giữa phần dụng cụ cắt cố định dụng cụ cắt di chuyển, tương tự như tác động cắt của kéo.

Phương pháp cắt hỗ trợ xén đã được phát triển ở Mỹ cách đây hơn 50 năm. Máy cắt xén hỗ trợ được trang bị với hai phần của dụng cụ-một cố định và một di chuyển. Mỗi phần dụng cụ chứa một đột bên trong và khuôn chấn bên ngoài. Phần dụng cụ cố định đỡ phần trong rỗng của ống với một đột bên trong và đỡ bên ngoài với một khuôn gắn kín bên ngoài (xem hình 5).

Trình tự cắt bắt đầu khi một ống dài được nạp vào máy xuyên qua khuôn bên ngoài của cả hai phần dụng cụ và xuyên qua cả hai phần đột bên trong. Một bộ phận đẩy đẩy ống tới cữ chặn phía sau phần dụng cụ di chuyển. Cữ chặn được điều chỉnh tới độ dài cần cắt. Khi ống ống chạm vào cữ hay tới chiều dài được xác lập trước, chu kỳ cắt bắt đầu. Vật liệu được xén giữa phần dụng cụ cố định và phần dụng cụ di chuyển, tương tự như tác động cắt kéo.

Trên một số thiết bị, phần di chuyển di chuyển theo chiều thẳng đứng trước và sau đó di chuyển theo chiều ngang. Vào một số khác, phần di chuyển thực hiện một vòng xoay hình elip để hoàn thành việc cắt

Vào cuối của chu kỳ cắt, phần dụng cụ di chuyển trở về một vị trí cố định, đồng tâm với phần cố định, và ống bên cạnh được đẩy tới. Điều này giúp đẩy các đoạn cắtra và quá trình này được lặp đi lặp lại.

Lợi thế của máy cắt hỗ trợ xén:

- Không có tiêu hao vật liệu ở vị trí cắt

- Cắt chất lượng cao, không có ba vớ

- Cắt tất cả các loại nguyên vật liệu.

- Tốc độ chu kỳ cao trên các phần cắt ngắn hơn 24”

- Tuổi thọ dụng cụ dài trước khiphải mài lại

- Cắt ống hình dạng hình vuông và hình chữ nhật, cũng như tròn.

- Cắt ống dày và mỏng

Nhược điểm của máy cắt hỗ trợ xén:

- Ống cắt phải rất thẳng.

- Ống cắt phải có đường hàn mảnh

- Chất lượng cắt phụ thuộc vào độ chính xác của đường kính ngoài và trong ống.

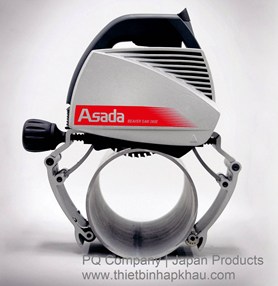

Cắt lưỡi kép

Máy cắt ống dùng lưỡi cưa đã được sử dụng trong hơn 75 năm. Lưỡi cắt kép kế tục công nghệ cắt lưỡi đơn. Lưỡi cắt kép đã được phát triển để loại bỏ lúm lõm thường được tạo ra ở cuối ống trong quá trình cắt lưỡi đơn.

Với phương pháp này, ống được giữ trong khuôn kẹp. Một lưỡi ngang tạo một đường cắt soi ban đầu qua một phần của vách ống, để lưỡi dọc có thể gặp ít trở lực và xuyên qua thành ống mà không tạo vết lúm lõm (xem hình ảnh giới thiệu).

Máy thích hợp cho thép cacbon và thép hợp kim, bao gồm thép không rỉ Ferit.

Mỗi đường kính ống đòi hỏi phải dùng riêng bộ kẹp ống. Khuôn kẹp được tôi cứng và mài tới dung sai chính xác. Khuôn này đối rẻ tiền và có thể được mài lại để sử dụng lên đến 3 triệu lần cắt. 4 phần khuôn kẹp được lắp ráp thành hai phần, cho phép mở và đóng để dẫn và kẹp ống và để cung cấp khoảng hở cho các lưỡ cắt ngang và dọc.

Trong quá trình cắt, lưỡi dao ngang loại bỏ chỉ một lượng nhỏ vật liệu, nhưng điều này là cần thiết để tạo ra rãnh cho lưỡi dọc ăn vào. Sự ăn vào ban đầu của lưỡi dọc hướng mảnh kim loại vào bên trong ống. Mảnh này gấp ở dưới lưỡi dao và được đẩy xuống đáy ống.

Tùy thuộc vào độ dày và đường kính, việc cắt đầu ống cuối cùng có thể có một số ba vớ và cạnh sắc

Lợi thế của máy lưỡi cắt kép:

- Cắt ống hình chữ nhật, hình vuông cũng như tròn.

- Cắt ống dài thẳng hoặc từ cuộn.

- Có thể được tích hợp với các vận hành thứ cấp.

- Mối cắt vuông và không bị biến dạng.

- Có thể đạt dung sai chiều dài tổng thể 0,010”

- Có dụng cụ thay tool nhanh

- Có thể được tích hợp với bộ cấp liệu để cắt với năng suất cao

- Có thể đạt năng suất lên đến 7.000 đầu ống một iờ là có thể.

Nhược điểm lưỡi cắt kép:

- Phạm vi của các vật liệu có thể cắt được giới hạn từ 0,125 đến 6,50” đường kính và độ dày từ 0,020 đến 0,250”

- Tiêu hao vật liệu xảy ra với mỗi lần cắt.

- Không thể cắt thép không gỉ Austenit, hợp kim lạ, Đồng mềm, hoặc nhôm.

- Ở một số kích thước nhất định, có thể tạo ra ba vớ và cạnh sắc.

Máy cắt Laser

Máy cắt laser đầu tiên được phát triển vào năm 1960. Đến năm 1969 máy cắt laser công nghiệp đã được áp dụng cho một loạt các hoạt động hàn và cắt. Công nghệ cắt laser sử dụng nguồn năng lượng tạo ra một chùm tia bức xạ điện từ (EM). Chùm tia có bước sóng cụ thể, và những bước sóng này là thống nhất, song song, và cùng pha với nhau (xem hình 6).

Hai hệ thống laser được sử dụng rộng rãi nhất là carbon dioxide (CO2) và neodymium được phân tán trong một tinh thể yttrium garnet nhôm (Nd: YAG).

Laser được sử dụng thường xuyên nhất để cắt các phần ống phức tạp đòi hỏi nhiều bước gia công kế tiếp như khoan, đục lỗ, phay, cưa, và xử lý ba vớ. Cắt laser cho phép xử lý hoàn chỉnh một bộ phận trong một vận hành trên một máy tính đơn, bằng cách sử dụng một công cụ duy nhất. Hoạt động tiếp theo có thể được loại bỏ. Cắt laser không phải là một phương pháp hiệu quả để sản xuất một loại biên dạng, chẳng hạn như chỉ ống vuông.

Ngoài ra, cắt laser là rất phù hợp cho sản xuất theo yêu cầu và lô hàng nhỏ và khi cần thiết sửa đổi nhiều.

Lợi thế máy cắt laser :

- Có thể được sử dụng trong thực tế cho hầu như tất cả các hình dạng ống.

- Thích hợp cho các bộ phận phức tạp.

- Thích hợp cho sản xuất hàng loạt nhỏ.

- Một số hoạt động thứ cấp có thể được loại bỏ.

- Chất lượng cắt tốt.

Nhược điểm cắt laser:

- Hầu hết các hệ thống tương đối đắt tiền, so với các phương pháp khác cắt.

- Cần xem xét cẩn thận cho toàn bộ quá trình sản xuất, bao gồm bảo dưỡng và chi phí vận hành, cũng như tiềm năng tiết kiệm từ giảm lao động, xử lý, và các chi phí gia công sau đó để đảm bảo một một chỉ số (ROI) tốt

- Nó không phải là một phương pháp hiệu quả để sản xuất một loại biên dạng ống hhay vận hành đơn giản

Máy cắt quĩ đạo – máy cắt Orbital

Công nghệ cắt Orbital cung cấp các lợi thế so với công nghệ cắt truyền thống ở chỗ vùng tiếp xúc giữa đĩa cắt và ống được giữ nhỏ nhất có thể (MACC = Diện tích cắt tiếp xúc tối thiểu). Điều này đạt được bằng bánh xe quay lệch tâm. Vì vậy, bánh xe liên tục thay đổi vị trí của nó và chỉ có một điểm nhỏ tiếp xúc với mẫu cắt. Với công nghệ cắt quỹ đạo có thể cắt nhanh và không biến dạng; có thể cắt mẫu lớn và / hoặc mẫu rất khó để cắt với cắt máy cắt bình thường. Một ưu điểm khác với công nghệ cắt orbital- quỹ đạo là các tác nhân làm mát có thể đưa trực tiếp vào khu vực cắt, tăng hiệu quả làm mát

Máy cắt ống được sản xuất bởi Georg Fischer / Orbitalum hoạt động bằng cách sử dụng nguyên lý "Cắt Orbital" hay ”Cắt quĩ đạo”. Georg Fischer cung cấp các dòng máy cắt nguội và thiết bị chuẩn bị đầu ống cao cấp chính xác cho công nghệ hàn orbital – hàn quĩ đạo. Các máy này đảm bảo chất lượng phù hợp để tạo ra mối hàncó chất lượng đồng nhất, kín khít, ổn định lặp đi lặp lại

Tất cả máy cắt Georg Fischer sử dụng động cơ mạnh có điều khiển tốc độ với 1 lưỡi cắt hợp kim xoay tròn để cắt với độ chính xác cao. Hệ thống này cho phép các máy cắt được sử dụng trước khi hàn với công nghệ hàn Orbital – quĩ đạo mà không cần phải có thêm các bước chuẩn bị đầu ống khác

Một hệ thống cam đơn giản được sử dụng để đưa lưỡi dao cắt vào ống chính xác và nhẹ nhàng trước khi quá trình cắt bắt đầu. Bởi vì lưỡi dao cắt được đưa vào vật liệu nhẹ nhàng, tuổi thọ của nó sẽ được gia tăng.

Máy cắt Georg Fischer cũng lý tưởng cho các ứng dụng linh hoạt tại nhiều vị trí khác nhau

- Quá trình cắt Orbital – cắt quĩ đạo

- Không tạo bao vớ

- Đường cắt thẳng

- Quá trình cắt nguội

- Chỉ cần 1 máy cho cắt ống và khuỷu

- Hiệu quả và thân thiện với môi trường

- Chuẩn bị hàn tối ưu cho mối hàn oribtail – hàn quỹ đạo

- Cắt ống thành mỏng từ 0,02 inch / 0,5 mm

- Không có sự ăn mòn tiếp xúc khi chuẩn bị ống thép không gỉ

- Hoàn hảo cho các ứng dụng Inox

Những tiến bộ trong công nghệ cắt

Lưỡi cắt . Sự phát triển liên tục của công nghệ sản xuất lưỡi cắt đã mở rộng các ứng dụng cho cưa. Nhiều loại cưa, cắt, và lmáy cắt xoay hay máy cắt dạng vòng đang được chế tạoo cho thép có cường độ cao. Một số lưỡi cưa được phủ để kéo dài tuổi thọ của lưỡi, để duy trì độ cứng, và chống lại sự làm mềm từ nhiệt sinh ra trong quá trình cưa. Trong một số ứng dụng, lưỡi đầu được thấm đầu cacbua để cải thiện hiệu suất.

Tự động hóa. nhu cầu sản xuất cao ngày nay và sự cần thiết của việc sản xuất các bộ phận có chất lượng cao đã dẫn đến một xu hướng tự động hóa hơn. Sẽ có thể không có hiệu quả về chi phí nữa nếu cắt các phần trên một máy và chuyển chúng bằng tay vào một các máy khác. Thiết bị xử lý vật liệu tự động xử lý ống tốc ở độ cao, tự động tải ống vào các máy cắt hay các công đoạn gia công tiếp, và xếp các ống cắt vào thùng hoặc thành bó.

Servo. Máy cắt hỗ trợ tải ống vào máy cắt với một động cơ servo để kiểm soát quá trình cấp liệu và cắt.

Tích hợp . Tự động hóa đã được phát triển để tích hợp máy cắt với các hoạt động phụ như loại ba vớ và hoàn thiện đầu cắt. Với các hệ thống tích hợp, năng suất đạt hơn 5.000 phần ống một giờ là hoàn toàn có thể.

|

Lựa chọn máy cưa cắt ống

Lựa chọn máy cưa cắt ống